In der sich ständig weiterentwickelnden Fertigungswelt hat sich das Machine Learning (ML) als entscheidender Faktor erwiesen, der Lösungen für verschiedene Herausforderungen in der Produktion bietet.

Das NC-Vision Machine Learning Studio, dessen Schwerpunkt auf der Demokratisierung des Zugangs zu ML und AI liegt, hat mehrere innovative Anwendungsfälle entwickelt, die die Produktionsprozesse beschleunigen, die Qualitätskontrolle verbessern und die Ressourcennutzung optimieren.

Dieser Blogbeitrag befasst sich mit den wichtigsten ML-Anwendungsfällen in der Fertigung und betont deren Auswirkungen auf Effizienz, Sicherheit und Nachhaltigkeit.

The main goal of NC-Vision’s Machine Learning Studio is to bring shopfloor and Machine Learning expertise together. We thus democratize access to ML and AI, making these powerful technologies accessible to users without requiring extensive technical knowledge in data science.

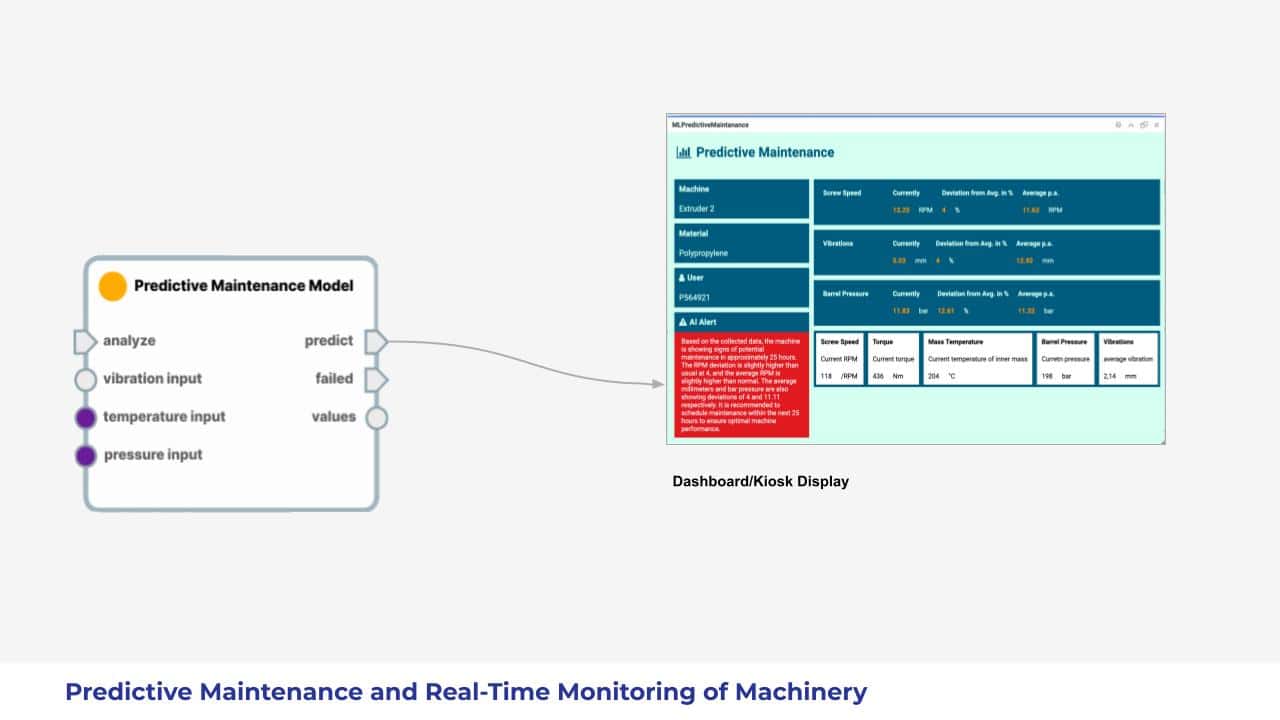

Vorbeugende Wartung und Echtzeitüberwachung von Maschinen

Problem: Unerwartete Ausfallzeiten

Industriemaschinen müssen häufig gewartet werden, um unerwartete Ausfallzeiten zu vermeiden, die die Produktion erheblich stören können. Eine manuelle Überwachung des Maschinenzustands ist jedoch in großem Umfang nicht möglich.

Lösung: Vorbeugende Wartung Modell

A predictive maintenance model using sensor data (e.g., vibration, temperature, pressure) predicts when machinery components are likely to fail. This data is processed in real-time to trigger alerts before failures occur.

Das Dashboard/Kiosk-Display bietet den Benutzern einen übersichtlichen Überblick über den Status jeder Maschine, empfohlene Wartungsmaßnahmen und die Wahrscheinlichkeit künftiger Probleme. Warnungen können farblich gekennzeichnet werden, sodass bei Bedarf sofort gehandelt werden kann.

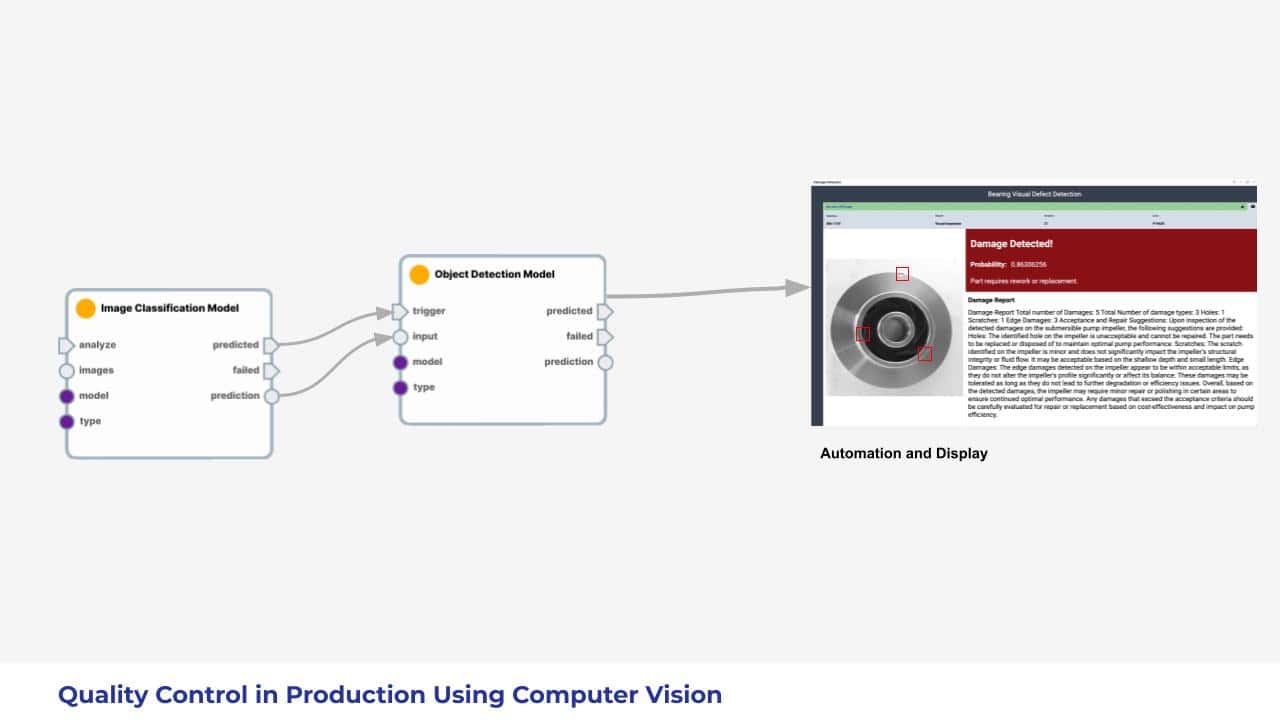

Qualitätskontrolle in der Produktion dank Computer Vision

Problem: Menschliche Fehler bei der Qualitätsprüfung

Die manuelle Kontrolle von Produkten auf Mängel ist zeitaufwändig und für menschliche Fehler anfällig.

Lösung: Bildklassifizierung und Objekterkennungsmodell

Ein Bildklassifizierungsmodell teilt die Produkte auf der Grundlage von Bildern, die von entlang der Produktionslinie installierten Kameras aufgenommen wurden, entweder als „fehlerhaft“ oder als „gut“ ein.

In Kombination mit dem Klassifizierungsmodell identifiziert die Objekterkennung bestimmte Arten von Defekten (z. B. Kratzer, Dellen, Ausrichtungsfehler) an Produkten.

An den Terminals in der Produktionsstätte werden die markierten Produkte mit visuellen Markierungen angezeigt, die auf die spezifischen Mängel hinweisen. Die Bediener können die markierten Bilder direkt an den Kiosken überprüfen und Korrekturmaßnahmen ergreifen. Die Anwendung kann automatische Benachrichtigungen für eine erneute Inspektion oder einen Produktionsstopp senden, wenn eine erhebliche Anzahl von Mängeln gefunden wird.

Automatisierte Produktverfolgung und Fehlererkennung in Montagelinien

Problem: Verfolgung des Produktmontagefortschritts

Ohne Automatisierung ist es schwierig, den Fortschritt der Produktmontage zu verfolgen und Probleme in verschiedenen Phasen zu erkennen.

Lösung: Objektverfolgung und Fehlererkennungsmodell

Dieses Modell verfolgt die Bewegung der Produkte entlang der Montagelinie und stellt sicher, dass jedes Produkt dem richtigen Arbeitsablauf folgt.

Das Terminal-Display für die Bediener – auf Kiosken entlang der Produktionsfläche – zeigt den aktuellen Status der Montagelinie an und warnt vor Produkten, die nachbearbeitet oder geprüft werden müssen. Das System visualisiert den Produktfluss und zeigt Engpässe oder Ausfälle an.

Das Fehlererkennungsmodell überwacht kontinuierlich den Montageprozess und erkennt Abweichungen vom Standardbetrieb (z. B. fehlende Komponenten, inkorrekte Montage).

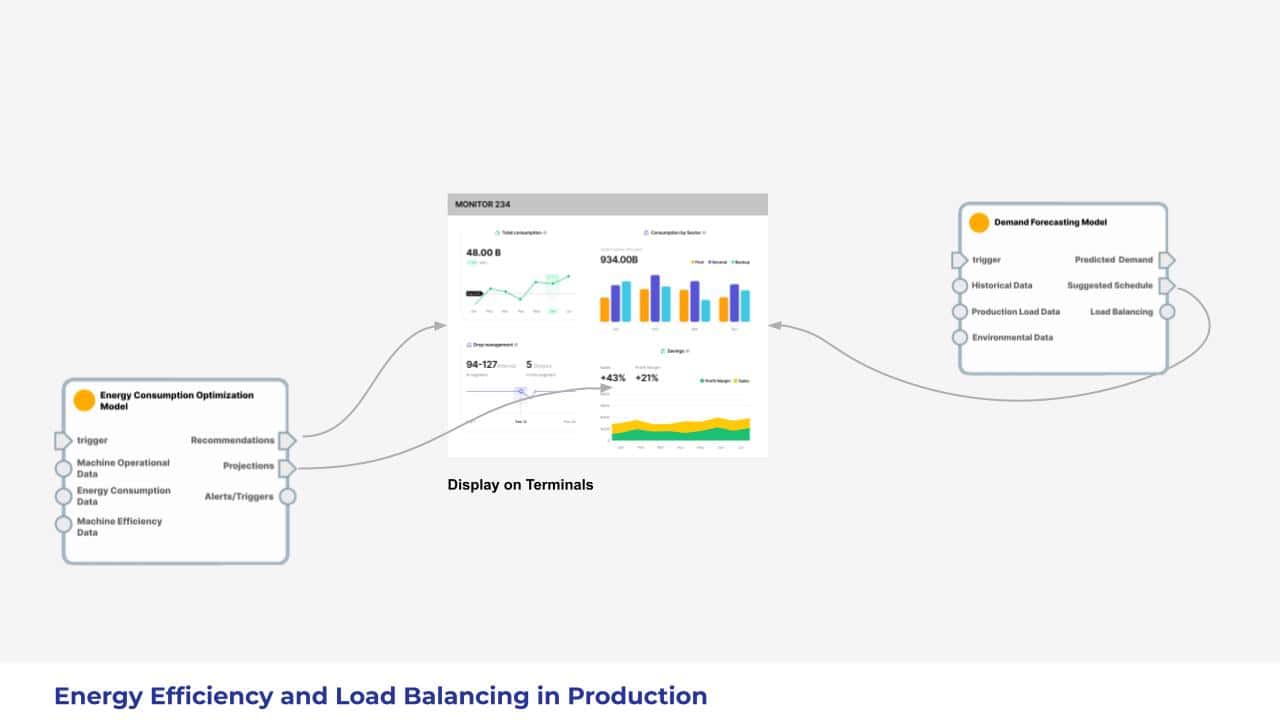

Energieeffizienz und Lastausgleich in der Produktion

Problem: Hohe Energiekosten und Ineffizienz

Hohe Energiekosten und eine ungleichmäßige Energieverteilung auf die Maschinen führen zu Ineffizienz in der Produktion.

Lösung: Modell zur Optimierung des Energieverbrauchs und Modell zur Vorhersage der Nachfrage

Ein Modell zur Optimierung des Energieverbrauchs überwacht den Energieverbrauch der einzelnen Maschinen und optimiert deren Nutzung, um den Stromverbrauch in Zeiten hoher Energiekosten zu senken.

Echtzeit-Energieverbrauchsdaten und Optimierungsempfehlungen werden auf Kiosken in der Fabrikhalle angezeigt. Die Anwender können die Maschinenpläne direkt auf der Grundlage der angezeigten Empfehlungen anpassen.

Das Bedarfsprognosemodell sagt den künftigen Energiebedarf auf der Grundlage der aktuellen Produktionslasten voraus und plant den Betrieb der Maschinen in Zeiten niedriger Kosten.

Echtzeit-Sicherheitsüberwachung und Gefahrenerkennung

Problem: Gewährleistung der Sicherheit in Produktionsanlagen

Zur Gewährleistung der Sicherheit in einer Produktionsanlage ist eine ständige Überwachung der Anlagen und der Umgebungsbedingungen erforderlich.

Lösung: Anomalie-Erkennungsmodell für Sicherheit & Computer Vision Modell

Ein Anomalieerkennungsmodell überwacht Umgebungsdaten (z. B. Luftqualität, Temperatur, Luftfeuchtigkeit) und Maschinenleistungsdaten (z. B. Druck- und Geräuschpegel), um gefährliche Bedingungen zu erkennen.

Die Anzeige für Operatoren und Manager – Terminals rund um die Anlage – bietet ein Echtzeit-Sicherheits-Dashboard, das Gefahrenzonen oder unsichere Verhaltensweisen hervorhebt. Die Schnittstelle gibt sofortige Anweisungen zur Behebung der Situation und sendet Warnmeldungen an das Sicherheitspersonal.

Das Computer-Vision-Modell verarbeitet Live-Videobilder, um unsichere Handlungen zu erkennen (z. B. Arbeiter ohne Schutzausrüstung, blockierte Notausgänge), und sendet Warnmeldungen.

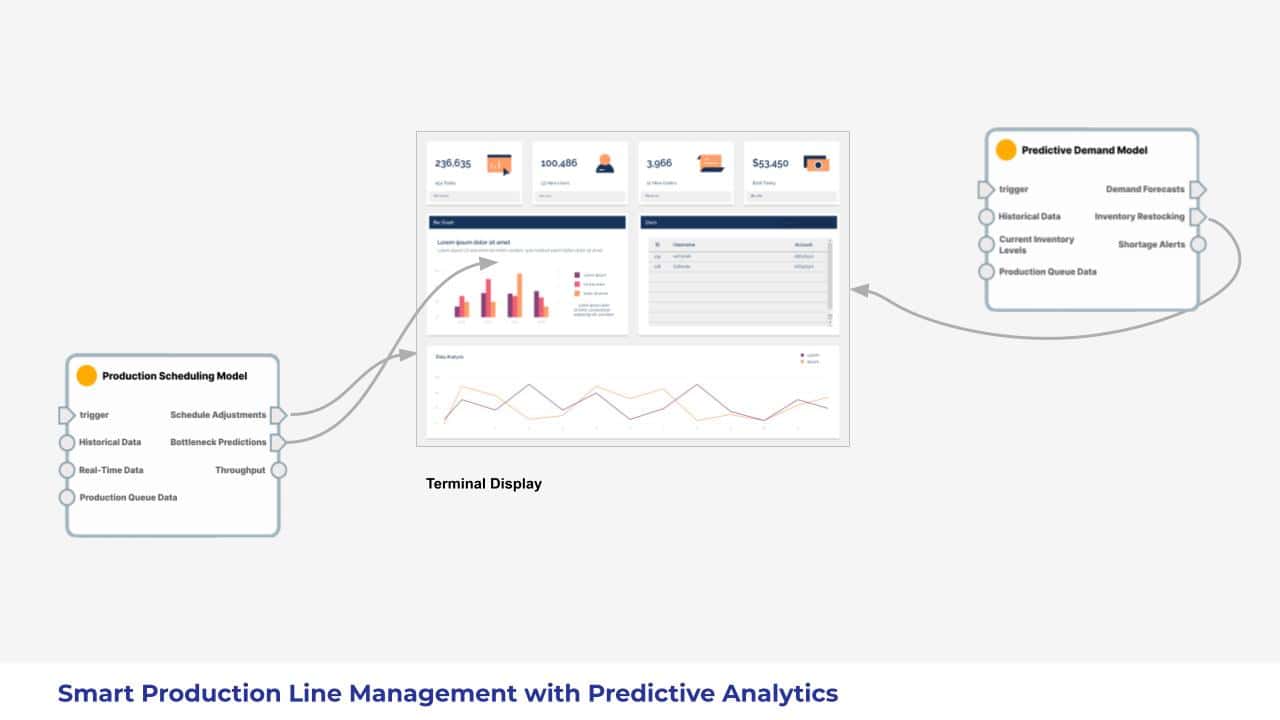

Intelligentes Produktionslinienmanagement mit vorbeugenden Analysen

Problem: Verwaltung von Produktionsengpässen

Eine effiziente Verwaltung von Produktionslinien erfordert die Vorhersage von Produktionsengpässen und die Vermeidung von Verzögerungen.

Lösung: Produktionsplanungsmodell

Das Produktionsplanungsmodell nutzt historische Produktionsdaten, um potenzielle Verzögerungen oder Engpässe in der Produktionslinie vorherzusagen und passt die Pläne in Echtzeit an, um den Durchsatz zu optimieren.

Die Produktionsleiter können den Produktionsfortschritt auf Terminals überwachen, wo Echtzeitwarnungen Anpassungen der Produktionspläne oder Schichten vorschlagen, um Engpässe zu beseitigen.

Ein in das Planungsmodell integriertes, vorausschauendes Bedarfsmodell stellt sicher, dass die Materialien rechtzeitig verfügbar sind, wodurch Verzögerungen aufgrund von Materialengpässen verringert werden.

Automatisierte Abfallreduzierung und Recycling in der Fertigung

Problem: Abfallreduzierung in Fertigungsprozessen

Bei der Herstellung von Produkten entstehen oft Abfälle, die zu höheren Kosten und Umweltbelastungen führen.

Lösung: Abfallvorhersagemodell und Werkstoffsortiermodell

Das Machine-Learning-Modell, das die Produktionsdaten analysiert, prognostiziert die Abfallmenge, die in den verschiedenen Phasen der Produktion entsteht.

Terminals, die in der Nähe von Abfallentsorgungsstellen platziert sind, liefern Echtzeit-Updates zu Abfallmengen, Wiederverwertbarkeit und Optimierungsvorschlägen zur Reduzierung von Materialabfällen. Die Mitarbeiter erhalten eine schrittweise Anleitung für das Recycling oder die Entsorgung von Abfällen.

Modell zur Materialsortierung: Ein Computer-Vision-Modell identifiziert wiederverwertbare und nicht wiederverwertbare Abfälle an der Produktionslinie und sortiert die Materialien entsprechend für eine effiziente Entsorgung oder Wiederverwendung.

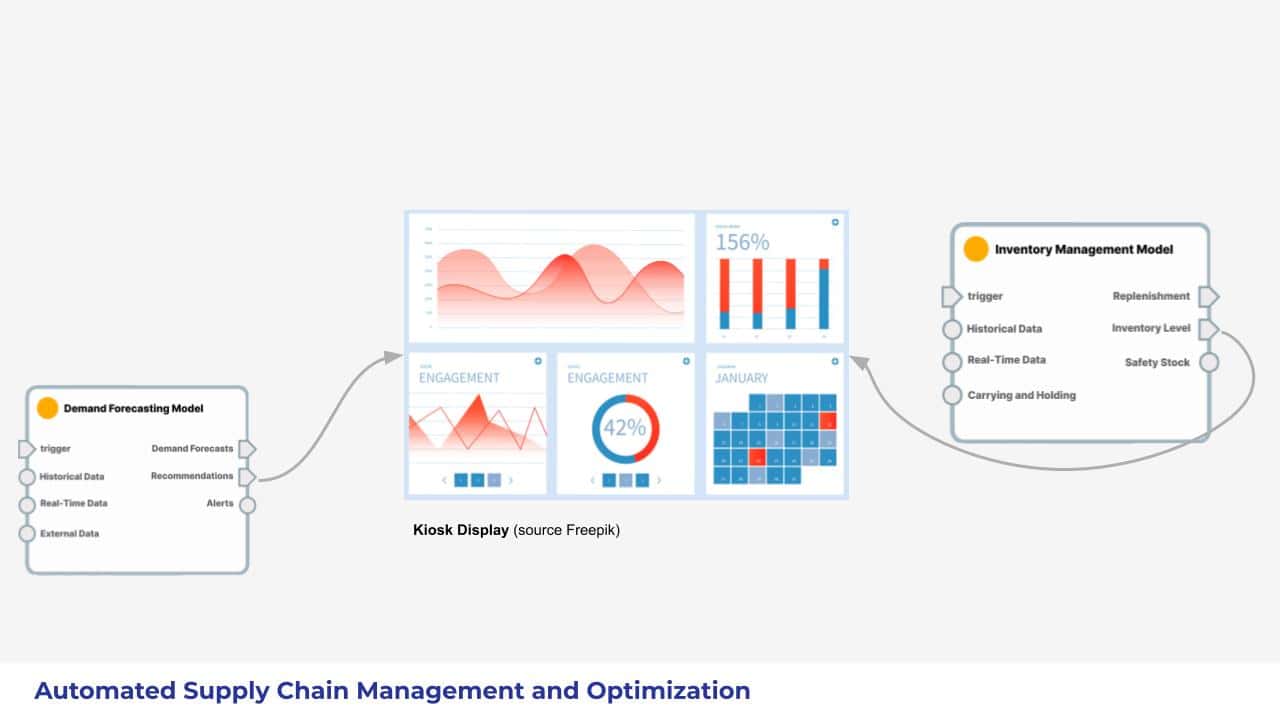

Automatisiertes Supply Chain Management und Optimierung

Problem: Lieferkette – Herausforderungen

In Produktionsbetrieben treten häufig Probleme beim Lieferkettenmanagement auf, wie z. B. Verspätungen, Missmanagement der Bestände und ineffiziente Ressourcennutzung.

Lösung: Nachfrageprognosemodell und Lagerbestandsmanagementmodell

Das Nachfrageprognosemodell sagt die künftige Nachfrage nach Rohstoffen oder Komponenten auf der Grundlage historischer Daten, aktueller Produktionsniveaus und Markttrends voraus.

Die Terminals für Supply-Chain- Managers zeigen die aktuellen Lagerbestände, die voraussichtliche Nachfrage und den Status der Lieferaufträge an. Über die Schnittstelle können die Benutzer die Bestellungen bei Bedarf manuell anpassen oder alles dem automatischen System überlassen.

Das Bestandsverwaltungsmodell ist ein Machine-Learning-Modell, das für optimale Bestände sorgt, indem es die Bestände automatisch wieder auffüllt, wenn sie in der Produktionslinie verbraucht werden.

Gemacht für Produktion, Fertigung und mehr:

Sind Sie bereit, die Vorteile des Machine Learning zu nutzen, um Wissen zu generieren und Ihr Unternehmen voranzubringen? Planen Sie noch heute eine kostenlose Plattform-Tour.

NC-Vision hat es sich zur Aufgabe gemacht, die Fertigungsindustrie dabei zu unterstützen, das Beste aus der No-Code-Softwareentwicklung herauszuholen. Wir bieten eine Reihe von No-Code-Lösungen an, mit denen Unternehmen schnell und einfach maßgeschneiderte Lösungen für ihre Bedürfnisse erstellen können. Unsere Tools ermöglichen es Unternehmen, Lösungen schneller, kostengünstiger und individueller als je zuvor zu erstellen.